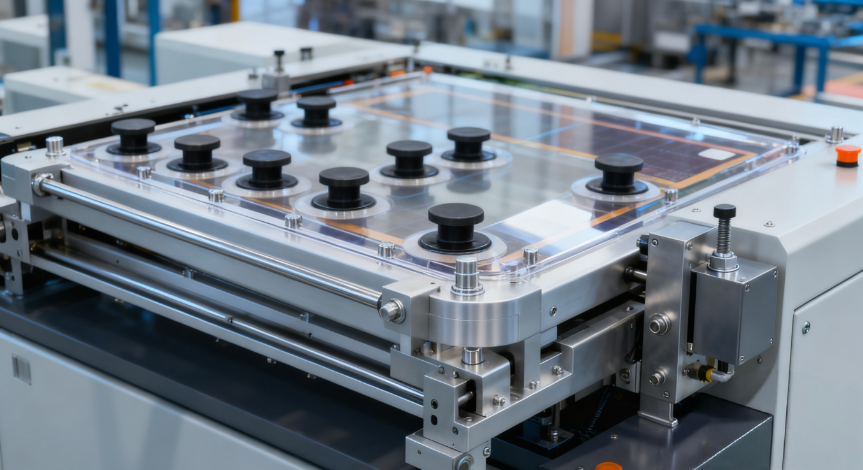

1,加热系统:加热系统是自动压膜机的关键部分之一,它的主要任务是通过加热元件(如电阻丝或电热管)或红外线辐射加热,将模具精确地加热到所需的温度。这一步是为了确保塑料薄膜在接下来的压力作用下能够顺利地紧贴模具,形成最终的PCB产品。加热系统的稳定性直接影响到产品的质量和效率,因此,选用高品质的加热元件和精确的控制系统至关重要。

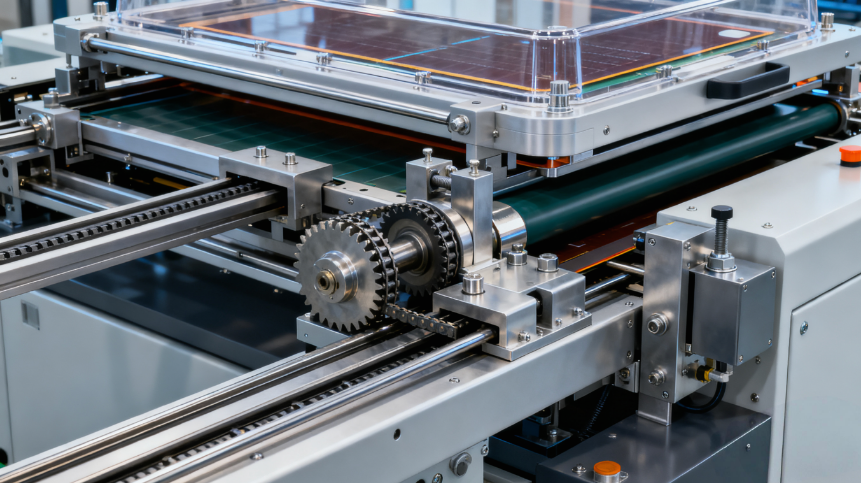

2,压力系统:在加热完成后,压力系统接过接力棒,通过液压或气压系统对模具施加强大的压力,使塑料薄膜紧密地贴合在模具上。这种压力可以是气压或液压,分别通过气缸或液压缸来实现。压力的大小和施压速度都需要精确控制,以确保薄膜在压力作用下能够均匀地紧贴模具,避免出现翘边、气泡等问题。

3,冷却系统:在压力作用下,模具需要迅速降温,以防止塑料薄膜因高温而变形或损坏。冷却系统是另一个关键部分,它可以通过风冷或水冷的方式实现。风冷系统利用风扇吹冷空气,使模具迅速降温;水冷系统则使用水冷却器,通过循环水来降低模具温度。冷却速度和温度控制也是至关重要的,它们直接影响到产品的质量和稳定性。

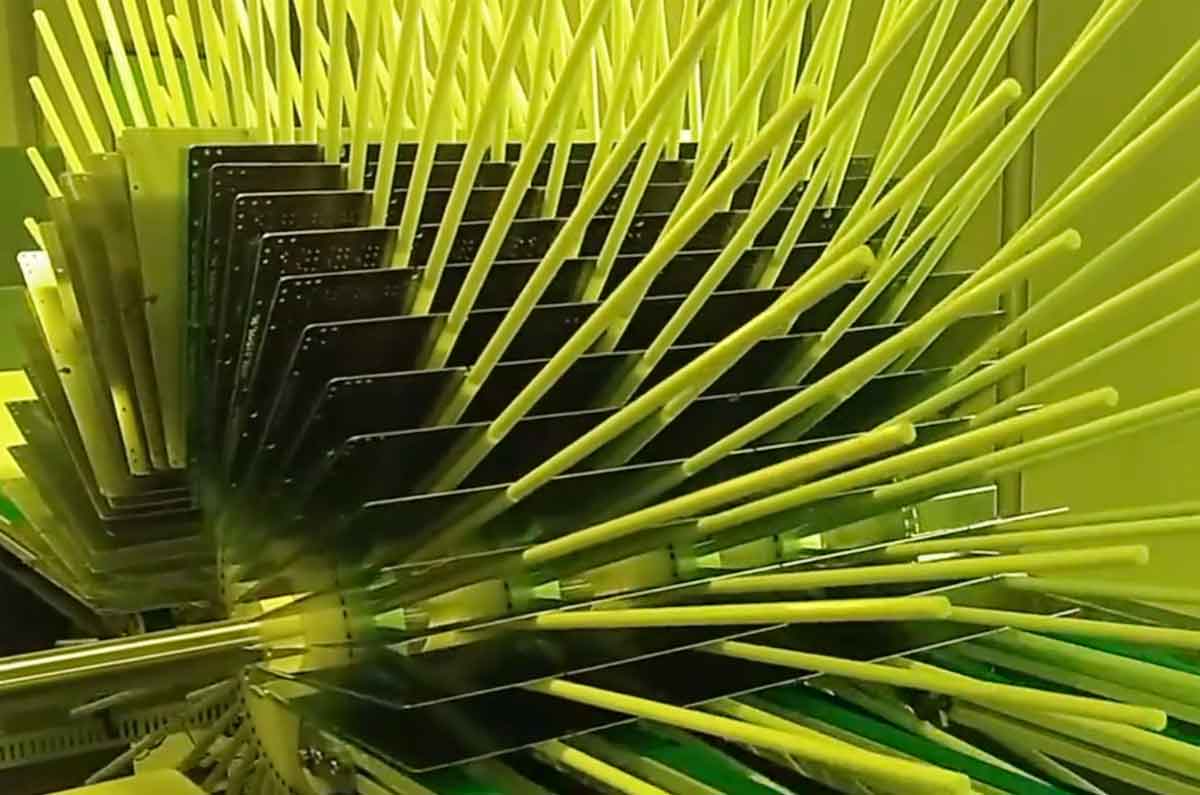

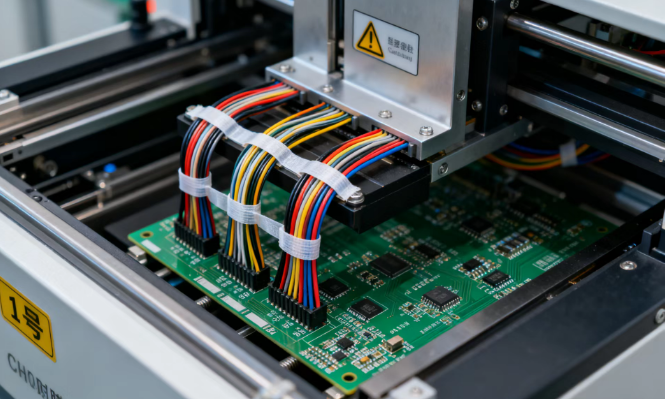

4,传送系统:传送系统负责将加热后的薄膜准确地传输到压膜区域,确保每一步都正确执行。传送系统的精度直接影响到薄膜的定位准确性和产品的质量。现代自动压膜机通常采用高精度的伺服电机和精密的传动部件,以确保薄膜的精准传输。

5,成品处理:在所有步骤完成后,成品处理系统接过最后一棒。通过液压系统将压制好的产品推出,并进行切割和修边,完成PCB的制作。成品处理系统需要精确控制切割和修边的位置和尺寸,以确保产品的质量和美观度。

综上所述,自动压膜机(真空贴膜机)的工作原理是一个多阶段的循环过程,包括加热、加压、冷却、传送和成品处理等多个步骤。这些步骤共同作用,使得塑料薄膜能够精确地覆盖在PCB上,形成高质量的PCB产品。自动压膜机的设计和运行状态需要严格控制,以确保产品的稳定性和质量。随着技术的发展,未来的自动压膜机将更加智能化、高效化,以满足PCB行业的高速发展需求。

推荐阅读:

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

发表评论

发表评论: