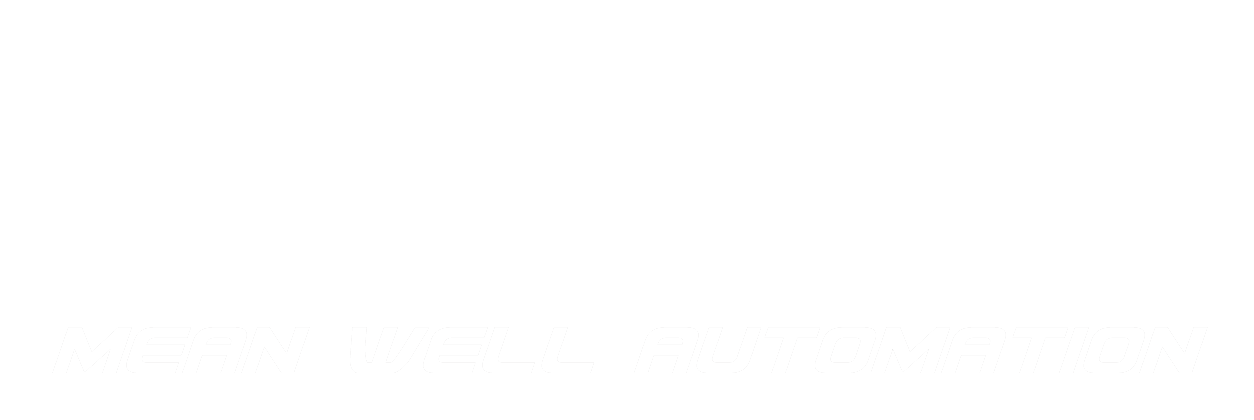

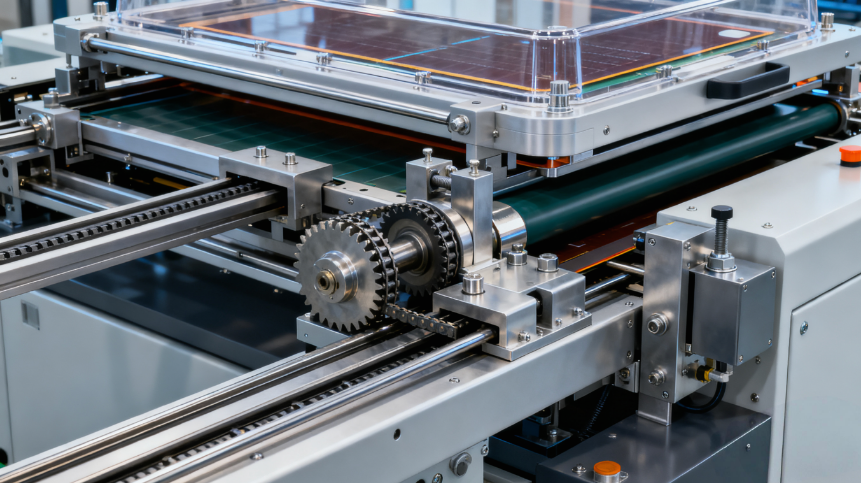

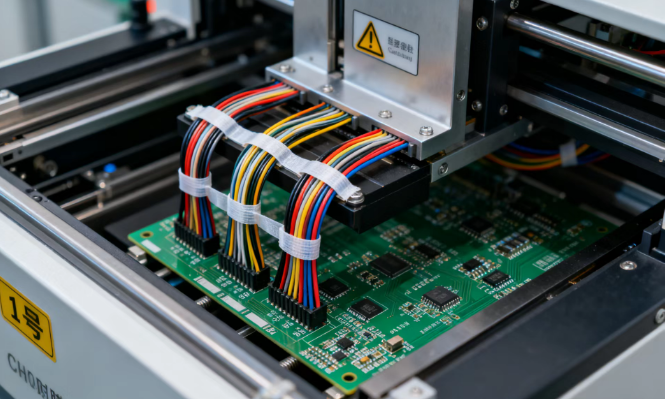

在PCB板贴膜技术工序中,真空贴膜机的压合织纹路显露是一个常见问题。产生这一问题的主要原因是PP流动度过高、预压压力过高、加压时间不正确以及PP凝胶时间过长。另外,PP含量不足也可能是造成这一问题的原因之一。

要改善压合织纹路显露问题,可以从以下几个方面入手:首先,可以尝试降低温度或压力,以减少PP的流动性和预压压力。其次,调整加压时间和吸取时间,确保它们在合理的范围内。此外,选择合适的PP含胶量也非常重要,含胶量不足会导致压合不良,含胶量过高则可能导致其他问题。

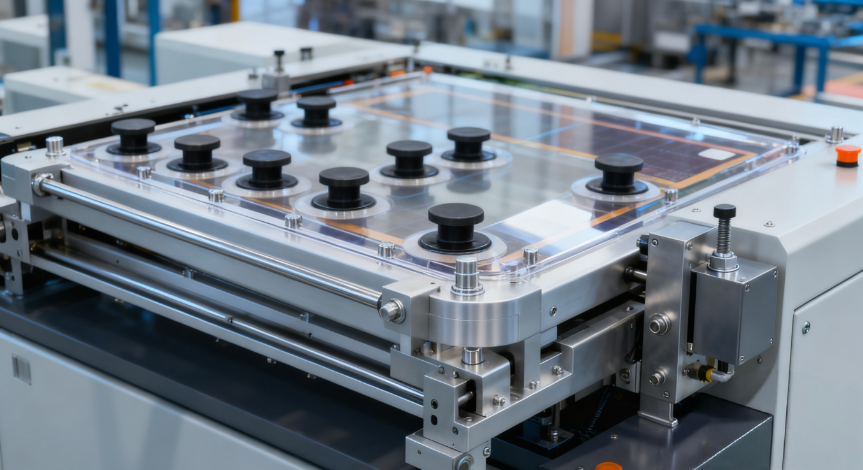

为了预防声纹显露不良的产生,需要定期检测物料的性能指标。如果发生异常情况,需要根据不良品的产生原因进行改善。具体来说,需要分析不良品的形成过程,找出具体原因,并采取相应的措施进行改善。如果不良品数量较多,需要根据公司的品质规定进行返工或报废处理。

在处理异常情况时,需要保持冷静,不要惊慌失措。同时,需要详细记录异常情况的处理过程和结果,以便后续分析和总结。通过不断优化工艺参数和提高生产过程的稳定性,可以有效减少压合织纹路显露等问题的发生,提高PCB板贴膜技术的生产效率和产品质量。

推荐阅读:

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

发表评论

2023-12-31 05:32:49 回复该评论

2024-01-13 13:51:15 回复该评论

2024-01-22 22:26:16 回复该评论

发表评论: