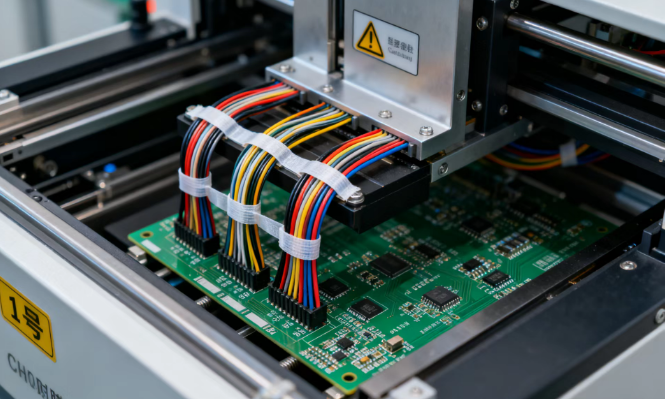

在PCB普通压合工序中,我们经常会遇到一些问题,其中最常见的问题之一就是压合铜箔起重。这种问题的产生主要是由于热压时温度不均和局部欠压,内芯板板边留胶设计不合理,流胶不均匀,内层板残铜率太小,基材位置太大等原因造成的。

为了解决这个问题,我们需要采取一系列的改善对策。首先,我们需要合理设计内芯板的留白区域,以避免因热压温度不均和局部欠压而引起的压合问题。其次,我们可以增加铺铜块图形左右错开排列,以改善流胶不均匀的问题。此外,设计合理的芯板板边留销通道也是必要的,它可以确保压合过程中不会出现失压和排版时造成铜箔起重的问题。

为了确保压合工序的稳定性和可靠性,我们还需要制定一系列的检测和维护计划。每季度进行压机均匀性、压机热压温度和均匀性的定期检测是必要的,这样可以及时发现并解决潜在的问题。此外,每年进行定期矫正钢板平整度也是必要的,以确保压合的质量和稳定性。

为了预防压合起皱的目的,我们还需要制定排版铜箔的操作规范。这包括检查压机压力传感器的每月定期检查,以及确保操作人员遵守正确的排版铜箔步骤和规范。通过这些措施,我们可以有效地预防和解决压合铜箔起重的问题,提高PCB普通压合工序的稳定性和可靠性。

总之,解决PCB普通压合工序中压合铜箔起重的问题需要我们从多个方面入手,包括合理的设计、正确的操作规范和定期的检测和维护。只有这样,我们才能确保压合工序的质量和稳定性,满足生产和制造的需求。

推荐阅读:

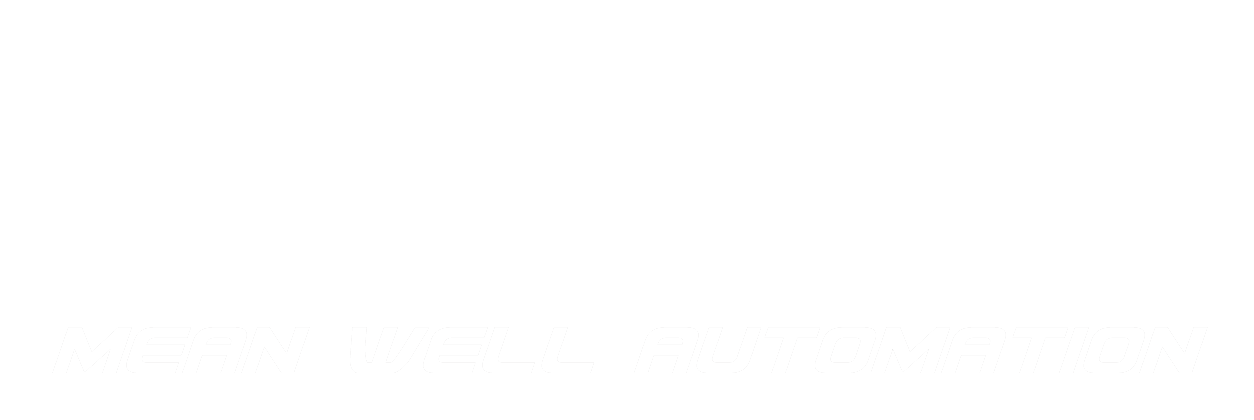

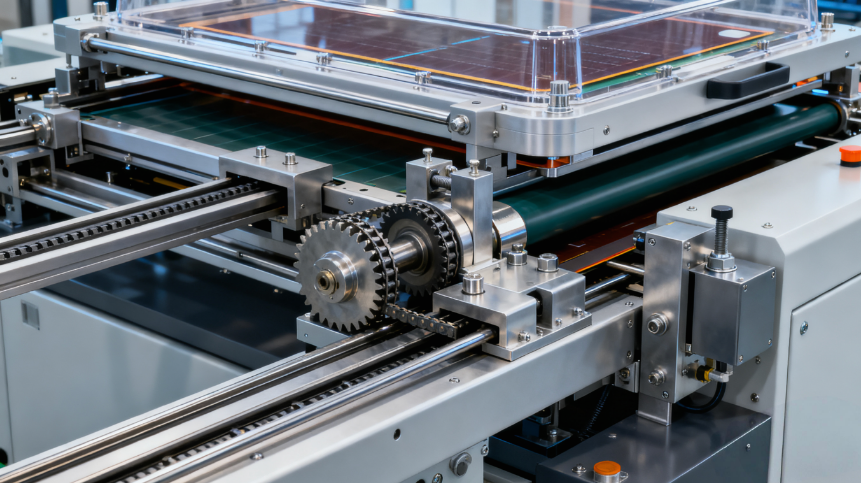

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

发表评论

发表评论: