在电子制造领域,刚挠结合板因其独特的结构和性能,广泛应用于各种高精度、高可靠性的电子产品中。本文将详细解析刚挠结合板的制作流程,并重点探讨其中的关键工艺及其优化方法。

一、制作流程概述

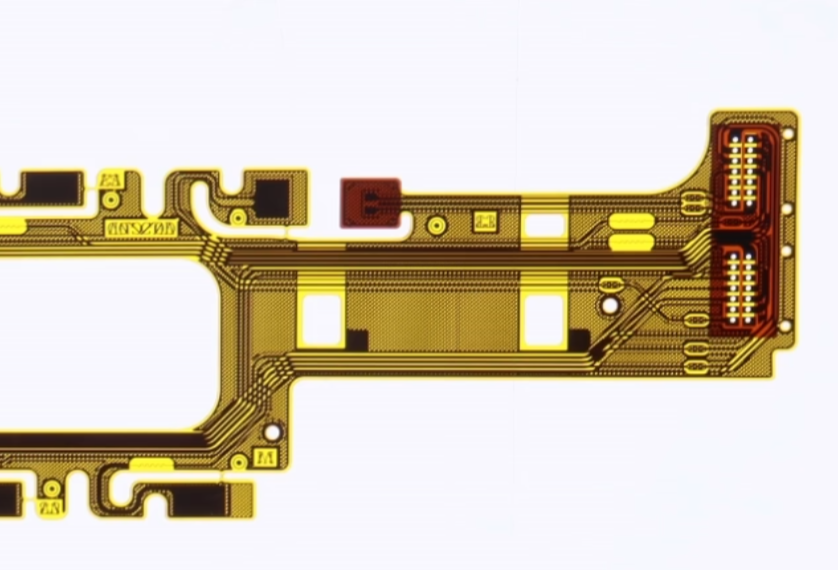

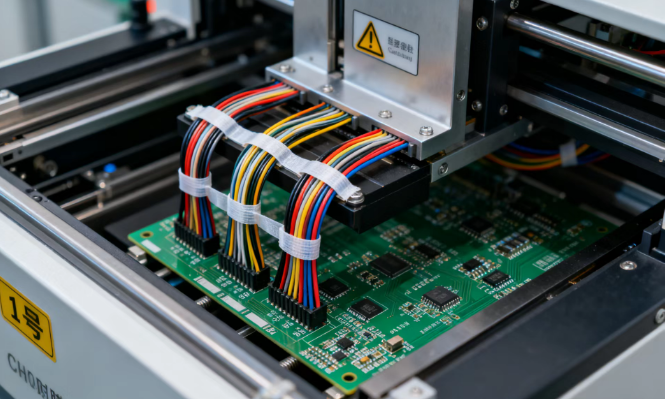

刚挠结合板的制作流程包括多个环节,从材料准备到最终的产品测试,每一步都至关重要。其中,排板结构、半固化片的选择以及各个工序的衔接都是制作过程中的重要环节。排板结构的设计要考虑到材料的物理特性、电路布局等因素,以确保最终产品的稳定性和可靠性。半固化片的选择则直接影响到板材的层间绝缘性能和机械强度。

二、关键工艺制作与改良

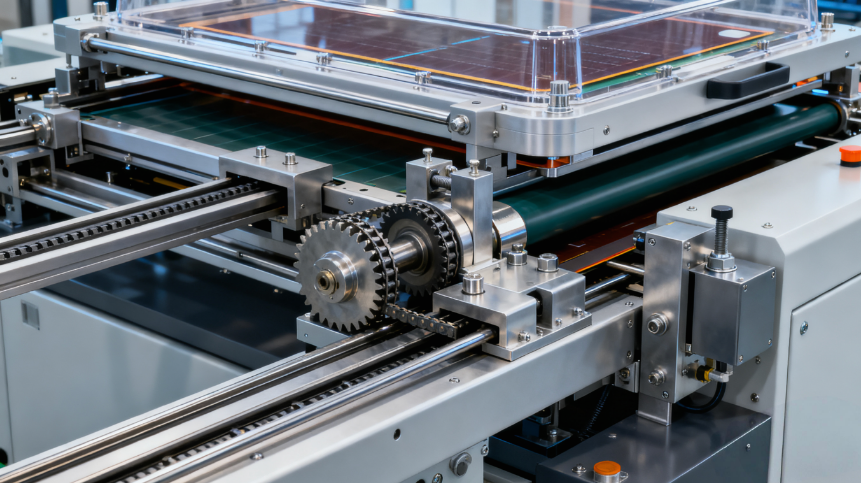

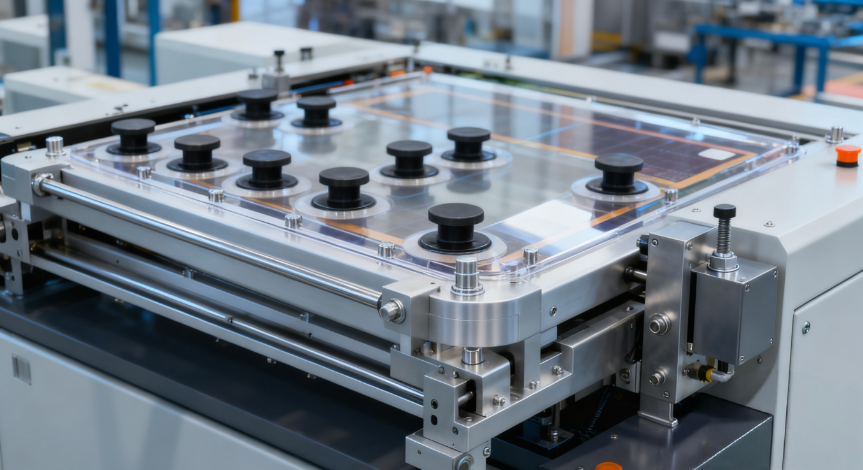

在刚挠结合板的制作过程中,有几个关键工艺需要特别关注。首先是软板部分的制作,包括软板刚性设备制作、压制PI覆盖膜以及PI膜压合等步骤。这些步骤中,需要特别注意材料的特性,避免因材料尺寸薄、小、软而导致的制作难度增加。其次,硬板部分的制作也是关键之一,包括硬板Croe与PP的窗口制作、软硬结合压板涨缩控制等。这些步骤需要精确控制各项参数,以确保产品的质量和稳定性。

三、工艺优化实例分析

针对刚挠结合板制作过程中的难点和问题,我们可以通过工艺优化来解决。例如,针对软板内层线路制作过程中可能出现的卡板报废问题,我们可以采用牵引板带过的方式来避免。此外,针对压制PI覆盖膜过程中可能出现的皱褶、气泡等问题,我们可以采取局部贴的方式,并结合行业内的制作情况进行参数调整和优化。

四、可靠性测试与验证

完成刚挠结合板的制作后,还需要进行严格的可靠性测试来验证产品的性能和质量。这些测试包括耐回流焊测试、热冲击测试以及耐折弯板测试等。通过这些测试,我们可以评估产品在极端环境下的表现,从而确保产品的稳定性和可靠性。

总结来说,刚挠结合板的制作流程是一个复杂而精细的过程,需要我们在每一个环节都严格控制参数和质量。通过不断的工艺优化和可靠性测试,我们可以不断提升产品的性能和质量,满足市场和客户的需求。

推荐阅读:

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

发表评论

发表评论: