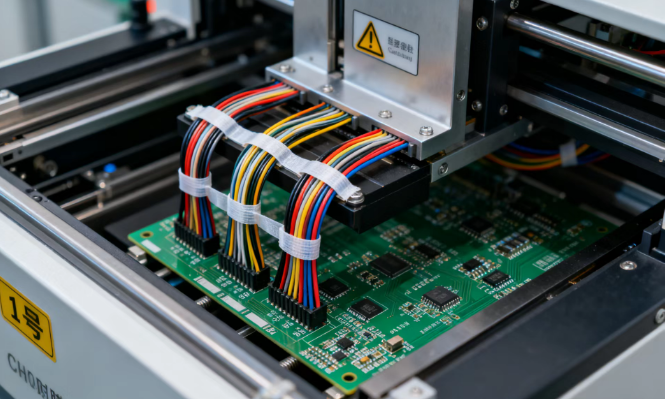

芯片制造和设计比起来国产芯片更多被卡脖子的地方在于制造,具体一点就是制造过程中的一系列关键设备和材料,包括但不限于光刻机、光刻胶、薄膜沉积设备、离子注入机等等,这些基本被国外大厂垄断的核心步骤,我会在以后的系列视频里进行详细的讲解,让你明白芯片是怎么一步一步做出来的,顺便也会分析一下国产芯片之路上到底还要迈过哪些坎。首先带大家简单梳理一遍,用沙子造芯片的基本流程,这里真的不是我标题党,拿英特尔的科普短视频为例,目前主流芯片仍然是硅基芯片,硅和贵金属不同是一种烂大街的元素,字面意义的烂大街在地壳中的含量高达26.3%,仅次于氧,而硅和氧一起就组成了自然界随处可见的沙子,主要成分为二氧化硅。所以造芯片的第一步就是要把二氧化硅还原成硅锭,再经过提纯和直拉法取出一根长长的硅棒,然后对这根硅棒进行切割研磨和抛光,片出一张张光盘一样的硅片再送往晶圆厂,通过光刻和蚀刻雕刻出晶体管的物理结构,并通过离子注入和覆膜等手段赋予其电特性,这样数以亿计的电子器件及其对应的逻辑电路在这些不断重复的工序中成型,成为一张晶圆上的数百枚芯片,之后将它们切割分离并进行封装测试,就完成了一个个芯片的制造。同时需要有真空贴膜机辅助生产。

首先用来制造芯片的沙子,不是工地上的那种河沙,而是硅含量更高的硅石,主要成分和沙子一样是二氧化硅。芯片的前世一共要经历三生三世熔炼提拉,前前前世分别为硅石到规定规定的磨砂款硅棒,磨砂款到镜面款硅棒。我们先说第一步规定的制作,这里要用到干锅,也不是做牛蛙的那种干锅,而是炼金用的干锅又叫矿热炉或者电弧电炉,通常直径为12米,材质为石墨,中间还有两根三米长的石墨电极用来加热石墨和钻石一样是碳的一种同素异形体,熔点高达3800摄氏度,膨胀系数却很小,这就使得石墨坩埚成为了理想的烹饪不冶炼设备,在干锅中放入约60吨左右的硅石,再加入约25吨的煤炭和木屑,在2000摄氏度的高温作用下,二氧化硅逐渐融化,并与碳元素产生了神奇的化学反应,还原反应,这里的主反应是二氧化硅与碳生成硅单质与一氧化碳,刺激反应则发生在炉内,温度较低的区域生成碳化硅,我会重复重复又重复的提起碳化硅,不过目前在主流硅基芯片的生产流程里,它就是个没人要的渣渣硅,如果炉内二氧化硅的含量过高,碳化硅就可以作为中间产物继续转化成硅和一氧化碳。冶炼出的硅液经过冷凝就得到了相对纯洁的规定,这就是纯度约为98~99%的冶炼级工业硅,虽然仍含有少量的铁和铝等杂质,它已经是化工冶金和建筑等行业的重要材料,炼硅的成本有40%是电热炉消耗的电力,所以相对便宜的电价也是我国产硅的有利条件。但对于半导体行业而言,99%的纯度还远远不够,所以第二步就是工业硅的提纯。

这一步业界主流的做法是借助氯化氢气体进行提纯,具体操作是把硅锭粉碎成渣,在325度的高温下,硅渣会有氯化氢反应,生成氢气和目标产物的三氯硅烷。

这一步的主要杂质包括三氯化铁、三氯化铝以及四氯化硅等气体。利用这些气体不同的沸点,我们可以通过冷凝器和蒸馏塔对温度的控制,分离出沸点较低的三氯硅烷气体,接下来则是要把高纯度的三氯硅烷再还原成固态硅,做法是在1100摄氏度的高温环境中通入氢气,生成硅氯化氢和四氯化硅,在这个温度下只有硅是固态,所以在反应炉中会看到黑色的硅慢慢生长出来,大约一周的时间能积累250公斤左右的硅棒,硅含量可以高达99.9%,别数了一共11个9。不过此时的硅棒还是磨砂款的表面坑坑洼洼,就是因为这一步制造出来的是多晶硅,指的是其晶体框架结构不均匀,整体是由众多不规则的小晶体构成的。这个阶段生产的多晶硅可以用于光伏行业,比如制作太阳能组件和电池板,我国2019年我国多晶硅产能占比高达69.2%,总之到多晶硅这一步,我们不仅没有被卡脖子,而且又优势很大。不过芯片更多需要的是晶格均匀连续电学性质稳定的单晶硅,所以第三步要把磨砂款的多晶硅棒变成镜面款单晶硅。这一步业内主流的制法是采用柴可拉斯基法,因为1918年诞生于波兰化学家杨柴可拉斯基之手而得名,又称直拉法或者提拉法,顾名思义就是在溶液中拉出一根棒子,具体做法是在石英材质的坩埚中加热,融化上一步获得的高纯度多晶硅,石英的熔点约1700摄氏度,硅的熔点约1400摄氏度,这里一般温度控制在略高于硅的熔点,然后将一小条晶种也就是一条细小的单晶硅作为种子进入硅溶液,再缓慢的向上旋转提拉被拉出的硅溶液,因为温度梯度下降会凝固成固态硅,从视觉上看就是细牙签进去大棒子出来,而拉出来大棒的粗细和质量取决于工作温度、旋转速度和提拉速度。这里提醒大家注意一个细节,在传统工艺里大棒顶端往往有一段直径几毫米的脖子。

就是因为在晶种刚接触溶液时会因为热冲击使晶体发生高频次的滑移位错,导致开始的一段容易出现大量晶体缺陷,所以在刚开始时先用高速提拉拉出一段10厘米左右的脖子,让萎缩现象趋缓,直至完全消失之后再降低速度,开始拉大直径的硅棒,此时凝固的硅棒就和晶种一样是光滑的单晶硅。

但锡箔子的存在就限制了单根硅棒的重量,如果拉一半断掉就尴尬了。所以直径8英寸的硅棒一般拉6米长12英寸的大棒一般就拉1米5,除了提拉法其他制作单晶硅的方法,还有一些比如福袋法又叫区域熔炼法,是在多晶硅棒上套上一个环形加热器,创造一个狭窄且可以平行移动的熔融区域,相当于将硅棒分段熔融再凝固,利用固相和液相的杂质差,实现单晶硅的精炼和纯化。这种做法因为不使用干锅,就可以避免提拉法中因为容器带去的杂质成分,不过提拉法也有自己的好处,比如可以在干锅的溶液里直接掺杂,也就是加入硼磷等材料,生产出与纯硅电学性质不同的杂质,半导体掺杂是芯片生产中一道重要的工序,以后我会详细讲解。现在我们就完成了第三步,从多晶硅棒精炼成了单晶硅棒,将其切成薄片,就是制作芯片的原材料,生产晶圆的硅片,所以这一步拉出来的硅棒会决定晶圆的尺寸,你想做8英寸的晶圆就得拉得细一点,你想要12英寸的晶圆就得拉粗一点硅棒,直径和提拉速度之间的关系,可以利用溶液硅棒与辐射热量三者之间的热平衡进行估算。以12英寸的晶圆尺寸为例,1米5的硅棒需要拉8小时左右,理论上直径当然是越粗越好,因为单个晶圆面积越大,造出的芯片就越多,分摊下来的成本就越低,但同时工艺难度和设备费用也会直线上升,比如1座8英寸的晶圆厂要花16亿美元,而12英寸的厂子则需要30~40亿美元,不得不感叹做芯片是真的烧钱。总结一下,现在我们已经完成了从沙子里取出一根硅棒,接下来要切成硅片,准备开始芯片的前端生产。当然切片本身就没那么简单,要经历滚磨、倒角精研、背面粗糙、化学机械抛光等等一系列操作,这些步骤的技术门槛逐渐升高,对精细加工的要求逐渐变态,也正是从这一阶段开始,我国的产能占比和自主化程度下降,芯片的国产之路也将迎来被卡脖子的环节。

推荐阅读:

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

发表评论

2024-01-29 13:47:53 回复该评论

发表评论: