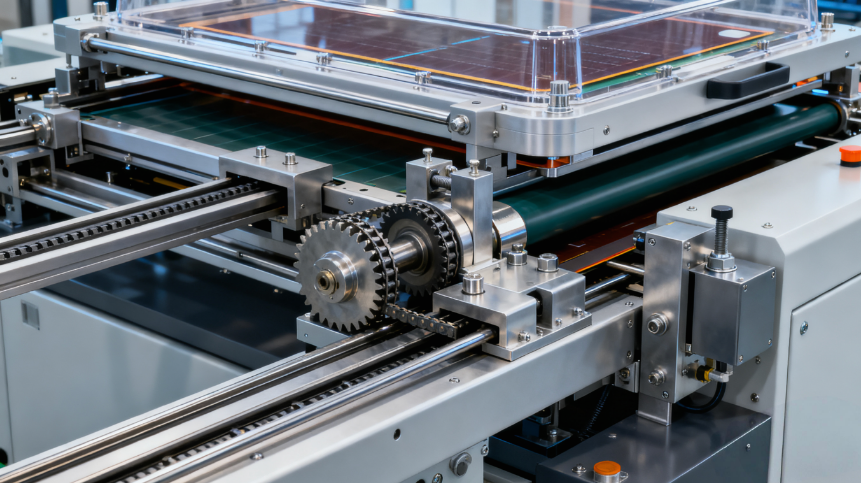

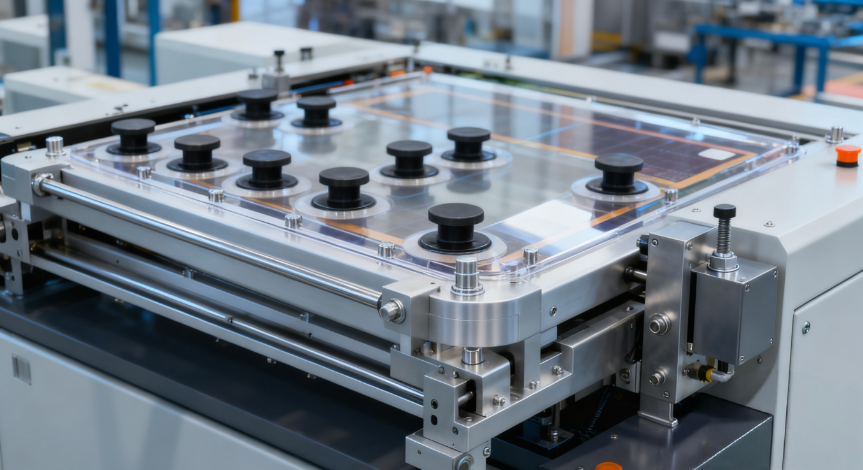

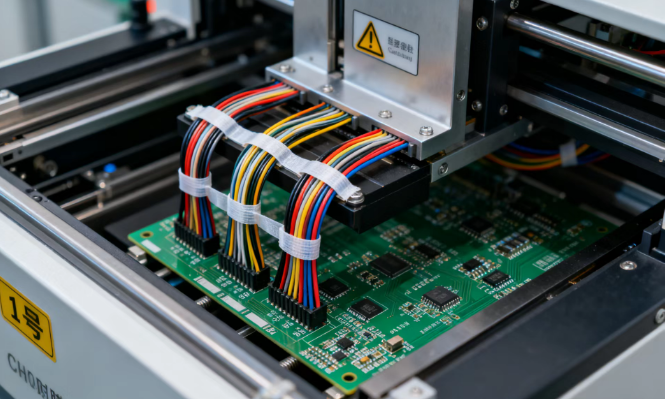

干膜(电镀通过孔)及Pp(电镀板)的膜压工艺详解

在干膜(电镀通过孔)及Pp(电镀板)的生产过程中,膜压是一个至关重要的环节。这一过程涉及到在层压电路板上压上一层蓝色干膜,这种干膜在电路制造过程中扮演着不可或缺的角色。干膜工艺以其独特的优势,在电路制造领域得到了广泛应用。

首先,我们来了解一下干膜的基本特性。干膜是一种特殊的载体,具有较高的稳定性和优异的质量。与湿膜相比,干膜具有更好的附着力和抗腐蚀性,可直接用作非金属化的通道。这使得干膜在电路制造过程中具有独特的优势。

在膜压过程中,首先需要从干膜中剥离聚乙烯保护膜。然后,在加热和加压的条件下,将干膜抵抗剂粘贴在铜包板上。这一过程中,干膜中的抗逆层会加热变软,流动性增加,从而更好地附着在铜包板上。这一步骤的完成得益于热压辊的压力和粘合剂在抗压中的作用。

在拍摄过程中,需要注意调整干膜在上、下干膜送料辊上连续施胶。当进行单压时,薄膜的尺寸应略小于板面,以防止耐粘在热压辊上。此外,连续膜生产效率高,适合大规模生产;而单压法则适用于小批量生产,有助于减少干膜的浪费。

在使用薄膜时,必须掌握三个关键要素:压力、温度和传动速度。对于新安装的压膜机,首先需要调整上、下热压辊的轴向平行。然后,根据印刷板的厚度,采用逐渐增加压力的方法来调整压力,使干膜易于粘上、粘牢而不起皱。一般来说,管路压力控制在0.5-0.5千克/厘米之间较为合适。

温度的控制也是膜压过程中的关键因素。根据干膜的类型、性能、环境温度和湿度等因素,需要适当调整薄膜温度。如果薄膜干燥,环境温度低,湿度低,薄膜温度应更高;反之,如果膜温度过高,干燥膜的图像会变得脆性,电镀阻力会很差;而薄膜温度太低,则干燥薄膜不会紧紧地粘在铜表面上,容易在发展或电镀过程中变形甚至脱落。通常,薄膜的温度控制在100℃左右较为适宜。

传动速度也是影响膜压效果的重要因素。输送速度与薄膜温度有关,温度越高,输送速度越快;温度越低,输送速度越慢。一般来说,传输速度控制在0.9m至1.8米/分钟之间较为合适。在大规模生产过程中,为了满足所需的输送速度,热压路机可能难以提供足够的热量。因此,需要对板进行热处理,即在烤箱中干燥并冷却一段时间,以确保膜压效果。

除了干膜工艺外,湿膜工艺也在电路制造过程中得到广泛应用。为了适应细丝印刷板的生产需求,开发了湿法拍摄工艺。这一过程使用一个特殊的拍摄机,在铜箔表面形成一个水膜,然后再涂干膜。水膜的作用在于改善干膜的流动性,去除刮痕、水泡、凹坑和织物凹陷等部位上的气泡。在加热和压膜过程中,水会增加光刻胶的黏度,从而提高干燥薄膜和衬底的附着力,进而提高细丝的收率。采用此工艺可使细丝合格率提高1-9%。

为了确保膜压工艺的稳定性,涂膜前应经过一定时间的冷却和回收。此外,完整的薄膜应具有光滑的表面、无皱纹、无气泡、无灰尘微粒和其他包体。这些要求有助于保证电路板的质量和性能。

总之,膜压工艺在干膜(电镀通过孔)及Pp(电镀板)的生产过程中具有举足轻重的地位。通过掌握压力、温度和传动速度等关键因素,以及灵活运用干膜和湿膜工艺,我们可以确保电路板的质量和性能达到最佳状态。

推荐阅读:

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

高精度 PCB 真空压膜机_软板硬板专用贴膜设备

发表评论

发表评论: